首页 > 成缆 绕包 填充

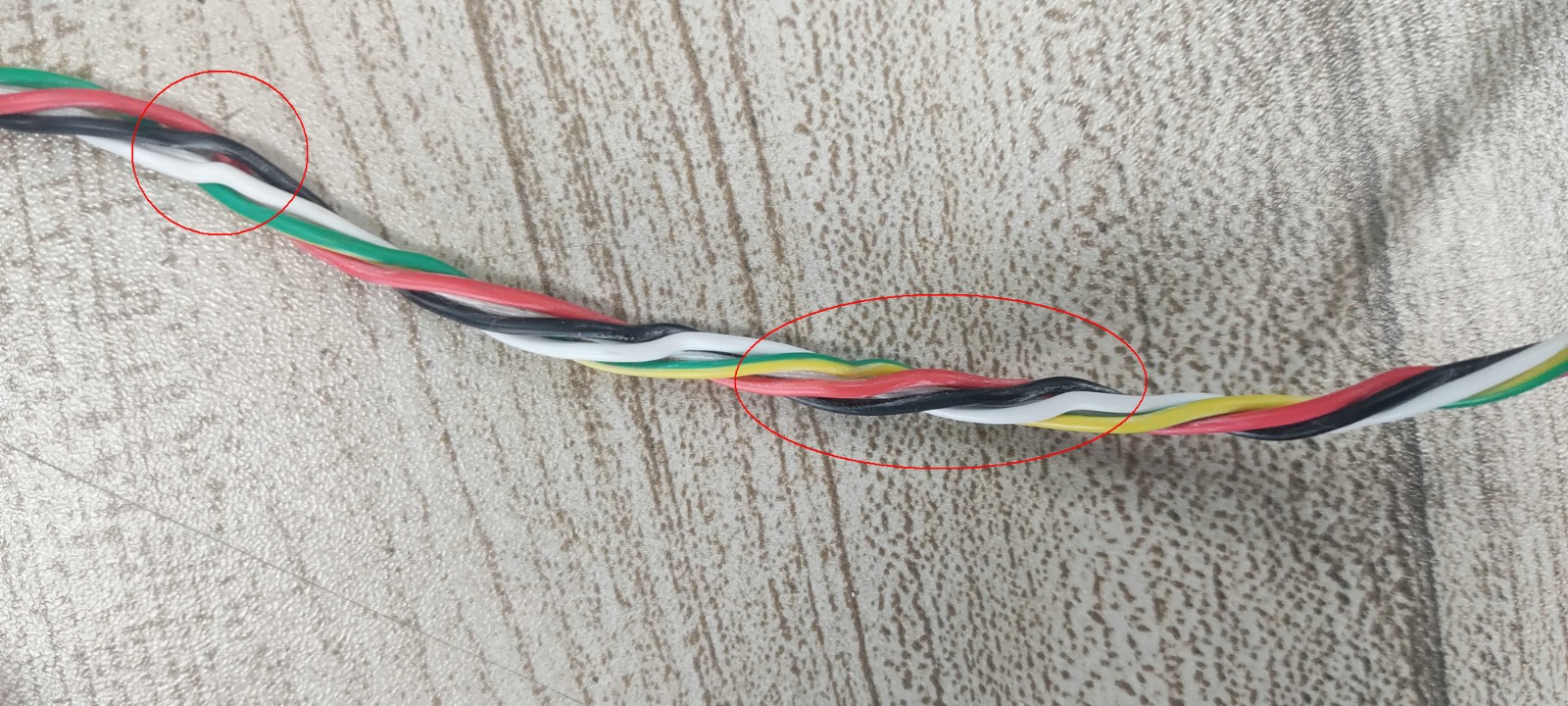

[成缆工序] 成缆绞合不良--共寻真因!

P:2024-09-19 08:04:26

8

针对以上疑问,补充信息如下:

1.导体是5类软结构 左向绞合与成缆左向一致;

2.绝缘线芯下盘后没问题,该不良现象并非一直出现,而是偶尔的 随机性发生,所以可以排除一些根本性的因素,比如导体结构、外径....

3.目前退扭非100%,而是60%; 若是这个因素 不会只有一段不良,并且其它很多规格也是这样做的,没有出现这个问题

4.过扭的地方 绝缘外径并未超差,只是被过扭后视觉上变粗了 ;

个人认为应该是设备故障隐患,比如电气控制出现bug,收线盘与悬臂旋转出现卡顿或间隙性不同步等,但不了解这方面的知识,一直确定不了具体原因

lightning protected cable - 防雷电缆 (0) 投诉

37

你需要登录才能发表,点击登录。