首页 > 柔性线缆

[机器人电缆] 机器人设计避坑指南4——机器人线缆

P:2025-09-24 08:30:09

1

1、概述

今天这一篇我们讲一讲机器人专用线缆。早在2018年的时候我写一篇文章《都讲如何选电机减速机,机器人线缆你会选吗?》当时的背景是单位受邀参加一个论坛,讨论的是如何制定工业机器人的线缆评估标准,几年过去了,今天我们回过头再捋一下一些小细节。

今天要讲的并不是标准解读,而是个人对标准的看法,线缆实际的测试方式以及使用上的一些零散的注意点。

2、机器人线缆标准

我们都知道,“标准”是具有滞后性的,总要等到市场达到一定规模之后才会形成标准,然后再逐步修正。而机器人线缆的标准的滞后性显然要严重得多。

目前已知的针对工业机器人线缆的标准有以下4个。

1、TUV莱茵制定的《PfG 2577/07.19 Requirements for Cables used in Robot System》,这是19年的2.0版本,更早的一版是2016年的版本。

2、中国机器人产业联盟在2016年发布的 CRIA 0003-2016《工业机器人专用电缆》,这个标准是TUV的相似,这个很好理解,本来TUV也是起草单位之一。

3、VDE在2018年发布的VDE-PB-0022《Test Specification Classification of Flexible Industrial Cables》。之前好像有VDE的朋友送了我一本纸质的还是电子版的,一下子找不到了。

4、美国UL公司在2018年发布的 RP 5770《Recommended Practice for Evaluating Cables for Use in Repeated Flexing Applications》。

可以看到,只有TUV和中国机器人产业联盟在标题中明确了这是为机器人发布的标准,其他两个并没有在标题上明确给出,但确实是机器人线缆厂家引用标准,这里其实很难界定什么是工业机器人线缆,只能说机器人常用的线缆是高柔线缆,但是并不代表其他设备不会用到,机器人也可以算作一个广义的设备。

并且标准中都有涉及到拖链的测试,这看起来更像传统的设备线缆,但仔细想下,机器人线缆按布局位置可以分为在机器人内部的线缆、在机器人外部的管线包(中大型机器人)、以及拖链线缆(机器人行走轴),而管线包与拖链线缆在设备中就非常常见,所以关于标准的适用范围,这里不必纠结。

另外可以看到VDE的发布时间相对晚一点,是在2018年,这更像一个测试规范,包含了机械测试、化学测试、热学测试、EMC电磁兼容、燃烧测试等五大部分,我的感觉是VDE是在前面几个标准的基础做了更丰富更细致的内容。

以上标准都可以从发布方或者质检机构买到。网上也有不少对标准的解读文章,大家可以搜一下,我这里不班门弄斧了。比较建议是通过检测机构或者深度合作的线缆厂家探讨解读。个人解读或者一般小厂的经验可能会弱一些。

3、标准与品牌怎么选

我的个人看法是标准这个东西就是一个基础,是一个充分非必要条件。意思是如果厂家已经按照某一个标准自测过,这说明该厂家在这方面已经有所准备,但是并不保证通过标准的就一定能符合机器人要求。而没有按照某一个标准测过的厂家,但是这款产品已经在机器人厂家验证过,这可能还更靠谱一些,毕竟对机器人厂家来说,我要证明的是我的所使用的线缆是有性能保障的,而不需要保证我所用的线缆是通过某项标准测试的,我看的是机器人整体而不是线缆。

这在减速机上类似的情况。由于减速机行业的持续发展,除了减速机厂家会采购或自研减速机测试设备外,已经在不少检测机构按照减速机的国标采购了专业减速机测试设备,可以按照国标测试各项指标,也有不少厂家在推销时会给提供检测报告。这当然是好事,让大家有一个相对公平的横向对比,但必须要说的是,检测机构只对检测样品负责,不对批量产品负责,并且标准只是一个入门门槛,优劣更在标准之外。

而且,减速机这个还更特殊一些,不管你怎么定标准,HD跟纳博就是标准,你奈我何~~~~

我们言为正传,关于线缆品牌选择与品牌这个事,我是这么看的。

1、标准是加分项,但并非入场券。因为最开始我在选择机器人线缆的时候,标准还没有,所以大家都不知道什么样的线缆才是可以在机器人上用的线缆,那个时候厂家跟我说谁谁谁用过他们家线缆,我也不太信,也不敢信,因为我很清楚那个时候大家对于线缆的关注是普遍不够的,包括我自身也是在特定条件下才发现看似简单的线缆有时会是大坑(但是大多数情况下又没事)。而进口品牌的机器人线缆都是定制,根本买不到。

所以比较好的方式是,你说你通过标准,你说谁谁谁用过,那请提供测试报告,如果没有也没关系(厂家不会每一款线缆都测过),你推荐给我的线缆使用你的设备测一次。另外,相同的样品,我会另外采用不同的测试方法再测一次。

2、自测更靠谱。上面讲相同的样品要自测,是因为标准与实际应用是有差距的。实际的机器人有多种构型,SCARA、六轴、协作、内部/外部走线等等,线缆测试标准不可能做得这么细,所以他们是不同运动分解为若干种简单的运动,并且做成标准测试平台。而实际的机器人线缆运动要复杂得多。

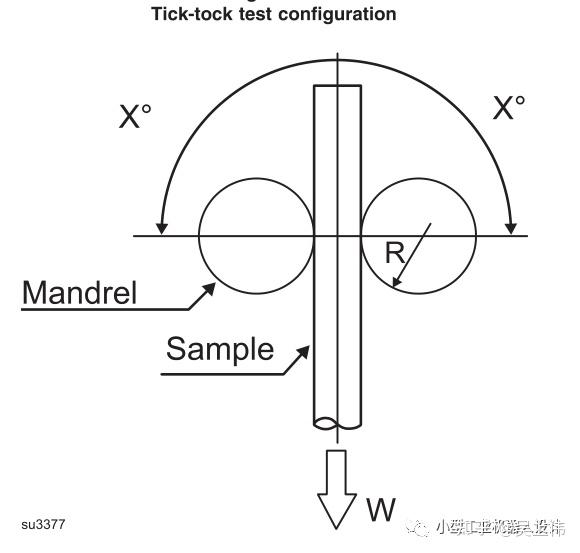

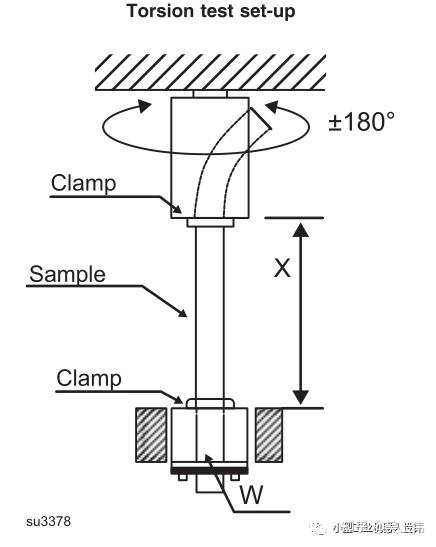

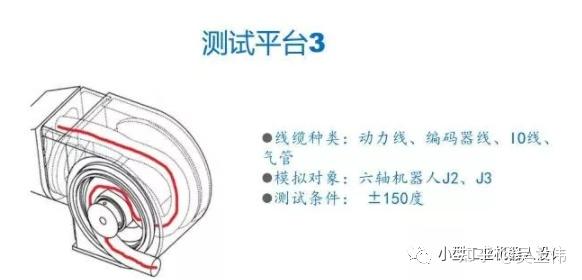

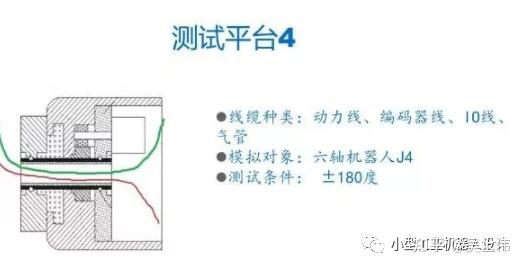

以下几个图是从标准中的截图,实际对应的更丰富的测试设备各位可以翻一下开头提到的文章,当时有专家做了介绍。

4、线缆自测

前面讲到由于机器人的分类与构型很多,所以标准是将不同机器人运动分解为以下几种简单的测试运动:

测试一:双滑轮的曲挠(≤4mm2)

这项测试考核电缆在径向承受拉力,线芯施加电压电流负荷的情况下,整体的柔韧性表现。

测试二:弯折及旋转

这项测试中电缆两端固定,中间部分做离心旋转运动。

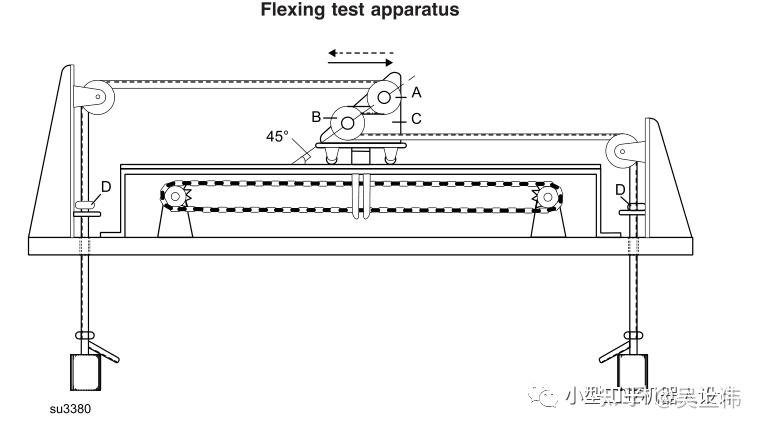

测试三:弯折

这是模拟多关节机器人可能会用到的悬臂,有一端固定在右下角,另一端是旋转,本身弯曲的速度是200flexings/min,至少3万次。

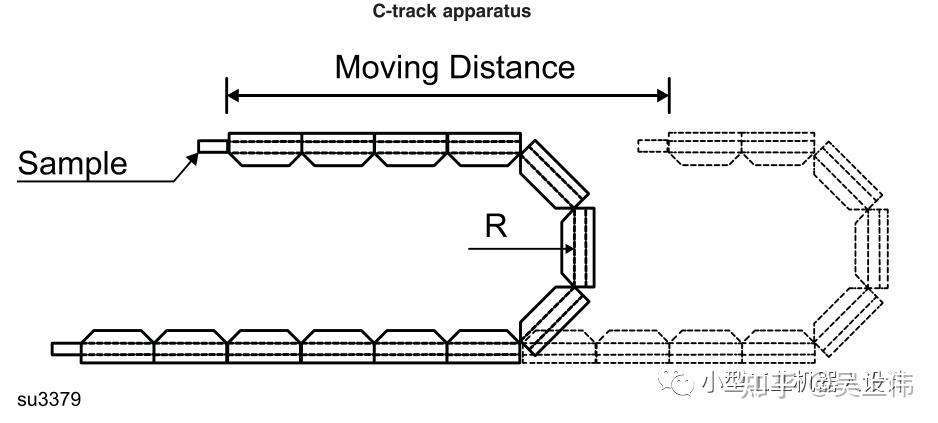

测试四:拖链弯曲

这项测试是拖链电缆必做的项目,弯曲半径为6D。

测试五:90度弯折(>4mm2)

测试时,电缆自由锻在180度范围内左右摇摆,每分钟40次的旋转率,总次数要求是100万次。因为每次弯折的点是在两个固定件间的位置,并且反复在一个点上进行操作,所以这项测试要求比较苛刻。

测试六:2D扭转

2D旋转有两个测试可二选一。一个是水平式的,左端有一个自旋转,旋转的次数根据客户的需求确定一个角度。第二种是曲线旋转,左端也是固定的,右端在轴上旋转。两个测试标准都是至少500万次。

测试七:垂直扭转

进行垂直扭转测试时,下面有一个固定端,该测试时旋转的角度比较大,每分钟是12次的旋转速度。

测试八:3D旋转

3D旋转测试比较复杂,与90度弯折测试有点像,不过下面的盘子还要进行一个自旋转,类似3D环境下的考核,一个周期需要旋转360度,旋转的速度是30次每分钟,至少是500万次。

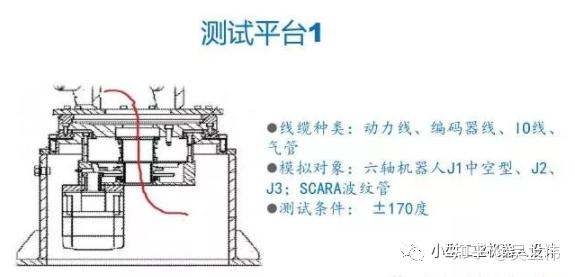

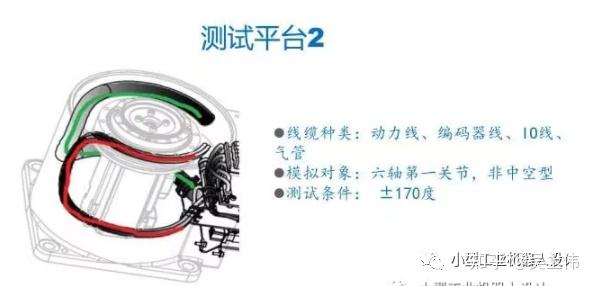

而实际上的机器人状况是多种不同线缆加气管、多种不运动的组合,所以我们当时的做法是,根据企业自身的产品把对机器人分成不同的关节运动,然后把机构简化变成线缆测试平台。这是在初期投入很少的测试,而当产品丰富之后,最直接的当然是直接上机器人测试,或者使用机器人进行改造变成测试平台,因为标准机器人因为外面有防护壳等,要停机检测不太方便。

下面是之前在文章中展示过的部分测试平台示意。

5、杂七杂八

又是最后的杂七杂八的环节。

1、线缆测试合格标准。这个没有一个统一的标准,只有企业标准。上面的正式标准中都有对判断方法与判断标准做了介绍,比如多少万次之后电阻变化不能超过多少百分比。但企业标准需要另外制定,因为自测的是复合运动,角度不同、速度不同,线缆数量不同等等都会影响标准。记得当初有记录的测试是按照超过360的角度,1秒运动一次的频率,多线缆复合运动,最终结束测试时运动超过1000万次,并且结束测试并不是断线,而是阻值基本不变,随后就切入量产。而到目前为止还没有遇到机器人线缆寿命到期的。

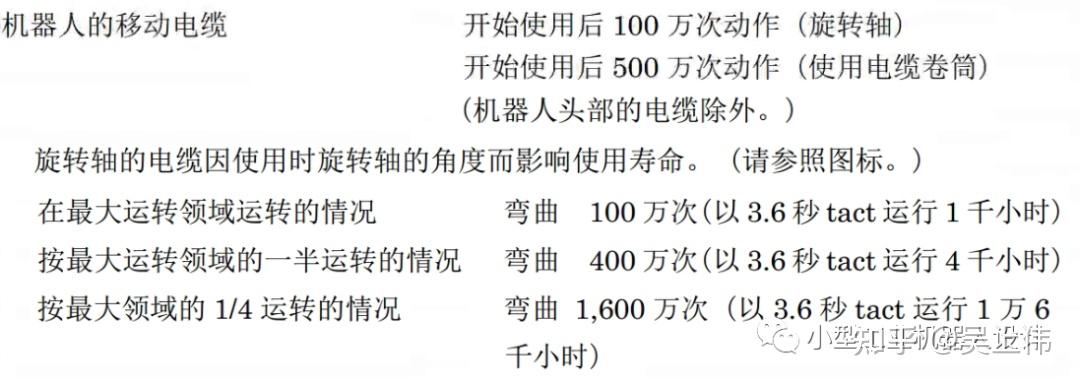

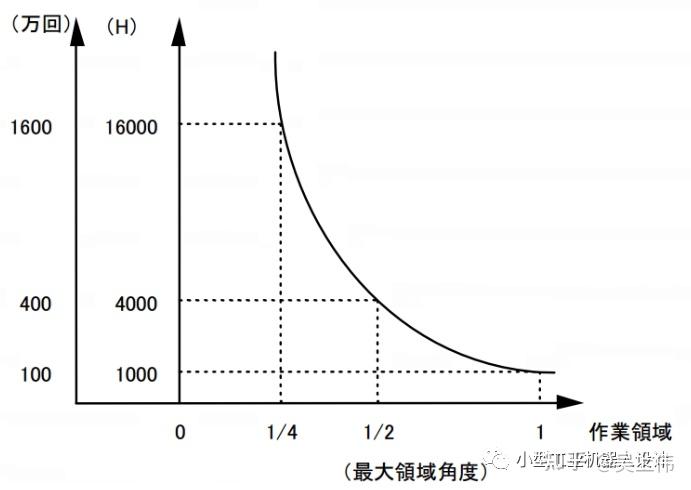

2、本质上来说,线缆跟电机减速机一样,也是需要定期检查更换的。而更换周期跟测试平台的测试周期不同测试平台是长期大角度高速运动,而实际机器人绝大多数是有停顿,这不仅是扭转角度问题,还有热量积累问题,持续的扭转会有能量的集中,磨损更快,这里不是线性的,而是指数型降低。关于更换周期,不同厂家的建议值不同,但大多并不是到期就换,而是定期检查,有隐患才换,毕竟一套线换下来可不便宜。不同厂家建议更换周期不同,下面只是某一家的参考。

3、相对线芯来说,屏蔽层是很容易被忽略的对象。并且改善方式可能更难,不仅涉及到屏蔽层的材料,还有编织方式、编织密度、屏蔽效果等等。并不一定是越密越好,也不一定是十字交织的网线最好,这里没有标准答案,需要跟厂家深入探讨测试。之前也有听说把屏蔽层跟表皮做成一体的尝试,这样屏蔽层的耐磨性更好,不知现在有没有出产品。

4、藕断丝连,欲断难断。很多时候,可能屏蔽层或线芯已经碎成碴了,但是彼此之间还搭着,这个时候还是导通的,甚至是刚好在某个角度电阻还特别小,而只有到另外一个角度的时候,电阻会突然变大,所以我们判断的标准是角度内的最大阻值。而实际的案例也遇到过。很早之前刚开始研发SCARA的时候,样机测试过程中丝杆突然就不受控制飞出去了,但是没有任何报错,怎么查都查不出问题,因为装上去又很长时间没有异常,查了好久才发现是线缆其实已经断了,但是相互之间还搭着,只有刚好在某个瞬间出了问题,而且过程极短,报错都没有。

5、线缆固定遵从静要紧,动要松的原则。即线缆的固定端要完全固定,不然会与固定钣金、扎带等磨损,这种磨损会很快,动要松是指运动部分要流畅,不缠绕,不打结,不长短不一,不绷紧,不过长。注意转弯半径。

6、油脂可以大大提升寿命。有专用的线缆油脂可以大大提升寿命,防止线缆之间,线缆外内壁等地方相互磨损,但是油脂必须没有流动性,不然滴下来又是麻烦。

7、线缆末端接插件是品质重灾区。这里除了本身的质量问题,更多是工艺与品控问题,如端子松脱、导线压断、连接器扣不紧等等等等,末端剥皮长短也需要控制,剥长了自然好做,但容易有干扰隐患。

8、相比被别人干扰,干扰别人的情况更容易出现。这在认证中超标的情况经常发生,这对线缆的细节处理很重要。而且不仅是机器人,我发现好些小设备或电机也是抗干扰强,干扰别人更强~~~~~~另外抗干扰也有不同等级之分,比如过了CR认证或者CE认证也不代表安全,一些特殊场景或者客户的接线方式会让你头疼到怀疑人生。

9、目前看来,国产线缆与进口线缆的存在两方面的差异。相同的要求,国产可能成本还要高,而相同的线缆规格,国产比进口要略粗一点,可能是材料与工艺的差距。更深入的就不懂不敢乱说了。

10、尽量避免在机器人上做线。中大型机器人的是采用管线包,这个大家都知道是整体做好之后再装配,但是即使是小机器人,比如SCARA或者小六轴,都要避免在机器人上压线。最典型的是采用中空减速机,中空孔比较小的时候,不少人是先穿线再压接插件,这不仅影响效率,也会有非常大的质量隐患,因为在机器人只能手动压线,这对工人要求很高。正确的做法应该是线缆整体做好,然后本体装配完成后,整体进行穿线、固定、连接,各位可以看看汽车厂的生产线的纪录片就是这种做法。而且不仅仅是机器 人,而且大的非标厂家在设备也会采用这种方式,把做线交给专业线束厂家,自己只负责设计跟组装。当然这里要有量,并且对标准化设计有要求。

11、永远不要相信供应商缺货时说材料相同可以直接替换甚至更好,或者说使用了更贵的材料的鬼话。除非让我看到完全相同的成分分析,或者已经经过了相同的验证,否则你拿纯金当铜卖给我也不要。你的好坏跟我的好坏不在一个评价体系,除非相互校验过。这不仅是线缆,对所有零部件都是如此。

12、机器人线缆会越来越少,甚至消失。传统工业机器人中都是线缆集中到基座,繁多的线缆除了限制了关节运动角度外,也会大大增加了系统的不稳定性,也限制了很多设计,未来的趋势一定是线缆越来越少。现在协作常用的分布式驱动布局设计,把驱动分散到各个关节,大大减少了线缆的数量。而如果关节与关节之前不是连线,而是采用滑环的话,则关节角度不再受限,将更加灵活。国外也已经有人做出了样机,不仅是分布式驱动,而且是分布式驱控,每一个关节就是一个单轴机器人,关节与关节可以快速连接,没有接线动作,关节连接就代表了电气也连接到位,装好关节,一键启动。或者再进一步,随着无线充电与通信技术的发展,机器人也采用无线供电与通信也未可知。

EDTCC - Electronic Data Transmission Communication Center(美国)电子数据传输通信中心 (1) 投诉

8